「TOC理論」とは何か

業務工程における費用対効果を最大化したい時

TOC (Theory of Constraints)理論は、制約条件の理論という意味で、イスラエルの物理学者エリヤフ・ゴールドラット博士が考案しました。

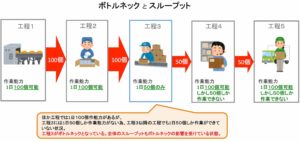

生産工程の中には、他の工程と比べ効率の悪い (ボトルネックとなる)工程が存在するケースあります。それが、最終的な生産量を決定することになるため、生産性改善のためには工程の中に存在するボトルネック工程の能力に合わせつつも、ボトルネックとなっている工程を優先的に改善することで生産性が飛躍的にアップすることが出来ます。

TOC理論が目指すものはスループットをできる限り大きくすることです。スループットとはTOC理論における重要な概念で、売上から資材などの変動費を除いた利益のことです。

エリヤフ・ゴールドラット博士が学生時代、親戚に頼まれて工場での生産スケジューリングをするためのソフトウェアを開発したことから生まれたこの理論は、スループットを約40%増加させることに成功しました。

元々サプライチェーン (供給連鎖)マネジメントのために活用されていましたが、現在では企業内の様々な場面で使われています。

TOC理論の5ステップ

TOC理論は、生産スケジュールの中でボトルネック(制約条件)となっている工程に注目し、5つのステップで改善を目指します。

①ボトルネック (制約条件)を見つける

ボトルネックを発見しなければ改善することはできないため、まずはボトルネックを見つけることから始めます。何がボトルネックとなるかを簡単に発見することができる場合もありますが、企業によっては複雑に分業されているケースもあるため、実績データなどを調査してボトルネックを特定する作業が必要です。

②ボトルネックを最大限に活用する

まずは、費用をかけずにボトルネックの改善ができるか考察します。そのためにボトルネックになっている工程をそのまま活用しつつ最大化を試みます。

ボトルネックになっている工程の前工程を調整することで、ボトルネックになっている工程の効率をアップさせることができる可能性もあります。

③ボトルネック以外を制約条件に合わせる

ボトルネックの処理能力が最終的な生産量を決定するしているため、ボトルネック以外の工程でボトルネックを鑑みずに活動を行っても無駄が発生します。 各工程では効率的だとしても、結局はボトルネックのせいで全体の生産性が向上しないからです。

そのため、「ドラム・バッファー・ロープ」の考え方に基づき、ボトルネック以外の工程をボトルネックの制約条件に合わせる必要があります。

④ボトルネックを強化する

②〜③のステップを行なったとしても生産性が改善されなかった場合、ボトルネックの強化を検討する必要があります。

ボトルネックの強化方法としては、設備投資、導入システムの改修、人材の確保、組織編成などがあ考えられます。ボトルネックを強化するためには、大きく費用がかかる可能性もあり、また時間を要する可能性もあります。

現在の生産性と改善後の生産性を調査しつつ、減価償却やキャッシュフローを鑑みて取り組むことが好ましいでしょう。

⑤惰性に注意しながら繰り返す

①〜④までのステップを繰り返しながら生産性の増加を試みます。

ボトルネックとスループット

以下の工程フローイメージでは、工程1〜2で100個/日の作業能力があるにも関わらず、工程3は50個/日の作業能力しかないため、工程3以降も50個の作業しかできていない状況になります。本来なら工程4〜5も100個/日の作業能力があるため、工程3がボトルネックになってしまっていることが原因で、全体のスループットも減少していることがわかります。

TOC理論は、エリヤフ・ゴールドラット博士が執筆した『The Goal (ザ・ゴール)』で説明されています。初版が発売されたのは1984年でありながら現在も注目を集めている書籍となり、生産性を改善するための理論として様々な分野で応用させることができるでしょう。

- ボトルネックの強化改善を行う場合、重点的にボトルネックの強化を行うこと。

- スループットの最大化を念頭に置き、改善を行うこと。

コメント